电子厂SMT车间静电防护与湿度控制 智能加湿与软件技术的集成解决方案

在精密电子制造领域,尤其是表面贴装技术(SMT)车间,静电放电(ESD)是影响产品质量与良品率的关键因素之一。静电可能损坏敏感的电子元件,导致电路短路、性能下降甚至完全失效。而环境湿度是影响静电产生与累积的核心变量之一:湿度过低(通常低于40% RH)会显著增加静电产生的风险。因此,一套高效、智能的加湿与防静电综合解决方案,对于保障SMT车间的稳定生产至关重要。本文将探讨如何将先进的物理加湿设备与计算机软件技术开发相结合,构建一套完整的防静电环境管控体系。

一、 SMT车间对湿度环境的严格要求

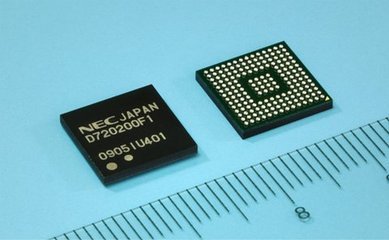

SMT生产线涉及锡膏印刷、元件贴装、回流焊接等多个精密环节。大多数电子元器件,特别是集成电路、MOSFET等,对静电极为敏感。行业标准通常要求SMT车间将相对湿度维持在40%-60% RH的范围内。这一湿度区间能有效抑制静电电荷的积累,确保生产环境稳定。湿度过高(>60% RH)则可能引发锡膏吸潮、元器件氧化等问题。因此,精准、稳定的湿度控制是核心诉求。

二、 先进加湿设备:解决方案的物理基础

现代电子厂SMT车间采用的加湿器已远非传统简单喷雾设备,而是集成了高精度传感与控制技术的专业系统。

- 加湿技术类型:常见的有超声波加湿、湿膜蒸发(纯净型)加湿和高压微雾加湿。超声波加湿效率高、响应快;湿膜蒸发加湿无白粉污染,更适合高洁净度要求;高压微雾加湿则适用于大面积空间。选择需综合考虑车间面积、初始湿度、洁净度要求及能耗。

- 关键特性:

- 高精度传感:配备工业级温湿度传感器,实时监测环境数据。

- 分区控制:大型车间可划分不同湿度控制区域,实现精细化调控。

- 水质处理:集成RO反渗透或软化水系统,确保加湿水源纯净,避免设备结垢和污染车间空气。

- 联动控制:可与车间新风系统、空调系统联动,实现温湿度的协同调节。

三、 计算机软件技术开发:解决方案的“智慧大脑”

单纯的硬件加湿已无法满足现代化智能工厂的需求。通过软件技术开发,可以实现从被动调节到主动预测、智能管理的飞跃。

- 中央监控与数据采集(SCADA)系统:

- 开发专用的监控软件,集中显示全车间所有加湿器、温湿度传感器的实时状态与数据。

- 实现远程启停、参数设置(目标湿度、加湿量等)。

- 数据历史记录与存储,为追溯与分析提供基础。

- 智能控制算法与自动化:

- 开发自适应控制算法(如PID算法的优化变种),根据实时湿度、季节变化、人员活动密度等变量,动态调整加湿器工作状态,实现快速响应与超调抑制,保持湿度极度稳定。

- 实现基于时间表的自动化运行(如班前预启动、夜间节能模式)。

- 预测性维护与故障诊断:

- 软件系统可分析设备运行数据(如水泵电流、超声片工作频率),预测滤芯更换、水垢清理等维护需求,提前报警,避免非计划停机。

- 内置故障诊断专家系统,当湿度异常或设备故障时,能快速定位问题原因并给出处理建议。

- 数据分析与ESD风险管理:

- 将湿度数据与生产线的静电检测点数据、产品直通率/不良率数据进行关联分析。

- 利用大数据分析技术,建立湿度波动与静电事件、产品质量之间的相关性模型,找到最优湿度控制区间。

- 生成可视化报表(日报、周报、趋势图),为管理决策提供数据支持。

- 集成与物联网(IoT)应用:

- 开发标准接口(如OPC UA、Modbus TCP),将加湿控制系统无缝集成到工厂整体的制造执行系统(MES)或环境监控系统中。

- 支持移动端APP或网页访问,实现管理人员随时随地监控车间环境。

- 结合物联网技术,实现设备上云,进行多厂区数据的对比分析与集中管理。

四、 综合解决方案的实施价值

将高性能加湿硬件与定制化开发的软件系统深度整合,能为电子厂SMT车间带来显著效益:

- 提升产品质量与良率:从根本上降低因静电导致的元器件损伤和装配缺陷。

- 保障生产连续性:通过预测性维护减少设备突发故障,确保生产计划顺利执行。

- 实现节能降耗:智能控制避免过度加湿,节约电能和水资源。

- 优化管理效率:数字化、可视化的管理方式,减轻人员巡检负担,提升决策科学性。

- 满足审计与追溯要求:完整的电子化环境数据记录,易于应对客户审核与质量追溯。

结论

电子厂SMT车间的防静电加湿,已从单一的设备采购,演变为一个涵盖精密环境工程、自动化控制和软件信息技术的系统性工程。成功的解决方案必须“软硬兼施”:以稳定可靠的加湿设备为躯体,以智能、互联的计算机软件系统为神经与大脑。通过这样的集成,企业不仅能构建一个抗静电的物理环境,更能构建一个可感知、可分析、可优化、可预测的数字化环境管控体系,从而在激烈的市场竞争中,筑牢产品质量与生产效能的基石。

如若转载,请注明出处:http://www.fen-fan.com/product/50.html

更新时间:2026-03-01 23:53:07